L’expérimentation en OPEX de l’impression 3D par les maintenanciers de l’armée de Terre est concluante

En mai, et en relation avec le Service de la maintenance industrielle terrestre [SMITer], la 13e Base de soutien du matériel de l’armée de Terre [13e BSMAT] fit savoir qu’elle avait réalisé des pièces de Véhicules blindés légers [VBL] grâce à l’impression 3D.

« Grâce à cette première expérimentation, le Maintien en condition opérationnel dispose à présent de la capacité à produire en toute autonomie un modèle numérique d’une pièce à géométrie complexe », avait expliqué l’armée de Terre. Et il était question d’aller plus loin en envoyant des imprimantes 3D [I3D] à Gao, dans le cadre de l’opération Barkhane.

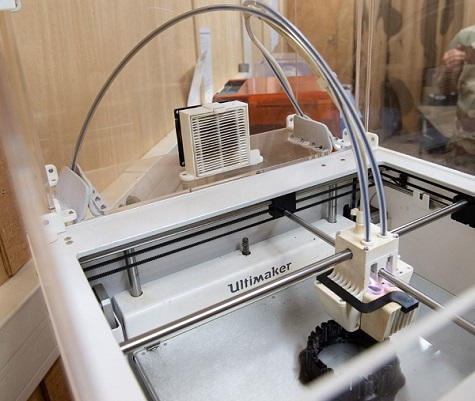

Ce qui a été fait. Fin septembre, l’État-major des armées [EMA] a en effet annoncé que deux imprimantes 3D avaient été acheminés sur la Plateforme Opérationnelle Désert [PfOD] de Gao, dans le cadre d’une expérimentation menée par la division étude et prospective de l’école du matériel de Bourges.

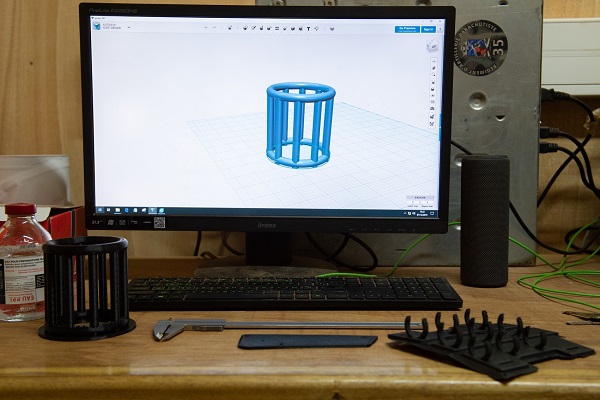

Pour rappel, l’impression 3D est un procédé qui permet de produire un objet par la juxtaposition de couches successives d’un matériau en fonction de plans élaborés par CAO [Conception assistée par ordinateur]. Ce qui rend possible, par exemple, la production de pièces mécaniques complexes sans avoir à les usiner ou à faire des soudures.

Dans le cas du Sahel, une telle technologie ne manque pas d’attraits, d’autant plus que l’environnement fait que les véhicules sont mis à rude épreuve et qu’il faut attendre parfois plusieurs jours [voire plus] pour que des pièces nécessaires à leur réparation soient livrées aux maintenanciers. Seulement, encore faut-il que le matériau utilisé pour fabriquer les composants à remplacer soit assez solide. Ce qui est le cas puisqu’il est désormais possible d’utiliser du plastique renforcé, des fibres de carbone ou bien encore de la résine.

« Depuis que les imprimantes [3D] sont arrivées sur le théâtre, elles ont ainsi pu assurer la réalisation de pièces de rechange de véhicules classiques, comme de pièces totalement innovantes, conçues d’après une idée », raconte en effet l’EMA, ce 9 décembre.

Et les pièces ainsi fabriquées « donnent pleinement satisfaction à leurs utilisateurs, et s’avèrent parfaitement adaptées à la rudesse du théâtre » et « la qualité et la finesse du travail produit par les imprimantes 3D témoignent de leur utilité en OPEX », souligne-t-il.

Et les pièces ainsi fabriquées « donnent pleinement satisfaction à leurs utilisateurs, et s’avèrent parfaitement adaptées à la rudesse du théâtre » et « la qualité et la finesse du travail produit par les imprimantes 3D témoignent de leur utilité en OPEX », souligne-t-il.

Cependant, les composants obtenus par impression 3D ont vocation à être remplacés dès la livraison des pièces qu’ils ont remplacées. Leur rôle est donc surtout d’éviter une immobilisation trop longue des véhicules. Il ne s’agit donc pas d’utiliser ce procédé pour produire des pièces à bas prix, ce qui pourrait générer quelques économies. C’est la logique, par exemple, de l’US Marine Corps, qui fabrique des pièces de char Abrams grâce à cette technologie.

Selon la pièce défaillante à remplacer et le choix du matériau, fabriquer un composant par impression 3D, après l’avoir modélisé via un logiciel de CAO, peut prendre quelques minutes à quelques heures. « La clé est de choisir le bon matériau qui impactera notamment la vitesse d’impression de la machine et la solidité de la pièce », avait expliqué le maréchal des logis « Quentin », spécialiste des Systèmes d’Information Opérationnel [SIO], en septembre dernier.

Quoi qu’il en soit, l’essai est donc transformé. « Á terme, l’arrivée sur le théâtre de personnels qualifiés, pleinement dédiés à l’exploitation des imprimantes 3D, pourrait permettre une augmentation du rythme de production des pièces de rechange, inscrivant cette expérience dans la durée », estime-t-on à l’État-major des armées.