Première mondiale : Le chasseur de mines Andromède navigue avec une hélice fabriquée par impression 3D

En 2016, Naval Group s’était associé à l’École Centrale de Nantes pour conduire des recherches dans le domaine de la fabrication additive [ou impression 3D] au sein d’un « Joint Laboratory of Maitime Technology » [JLMT], doté d’un budget de 1,5 million d’euros par an.

En 2016, Naval Group s’était associé à l’École Centrale de Nantes pour conduire des recherches dans le domaine de la fabrication additive [ou impression 3D] au sein d’un « Joint Laboratory of Maitime Technology » [JLMT], doté d’un budget de 1,5 million d’euros par an.

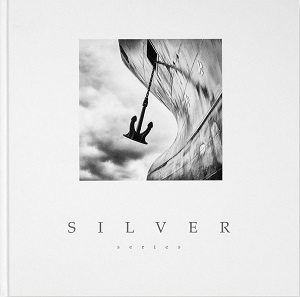

Deux ans plus tard, le démonstrateur d’une pale d’hélice fabriquée par impression 3D et en utilisant une technologie par dépôt de fil métallique sous arc-électrique, appeléeWired arc additive manufacturing [WAAM], fut dévoilé par Centrale Nantes et Naval Group. D’une masse de 300 kg pour une hauteur de un mètre, ce prototype avait été conçu en cupro-aluminium, un alliage à base de cuivre et d’aluminium ayant la propriété de résister à la corrosion.

Utiliser l’impression 3D pour la construction navale est plus compliqué que pour les autres domaines, comme celui de l’aéronautique, par exemple. En effet, les pièces à produire sont plus imposantes et leur matériau doit évidemment être compatible avec un usage en mer. Aussi, ce démonstrateur d’hélice conçu selon ce procédé constituait une prouesse technologique.

Depuis, les travaux se sont poursuivis… Et ils viennent de franchir une étape majeure, en étant à l’origine d’une première mondiale. En effet, le chasseur de mines tripartite [CMT] « Andromède » de la Marine nationale navigue désormais avec une hélice d’une envergure de 2,5 mètres et composée de cinq pales de 200 kg chacune fabriquées par impression 3D.

Les essais en mer ont été validés fin décembre et l’hélice en question a été certifiée par le Bureau Veritas. En clair, elle est parfaitement conforme aux spécifications que l’on attend d’un tel composant pour une utilisation opérationnelle… Et elle n’est donc limitée par aucune restriction d’emploi, au même titre qu’une hélice fabriquée « à l’ancienne. »

« Aujourd’hui c’est une première mondiale. Il s’agit du plus grand propulseur à être réalisé en fabrication additive métallique et c’est la première hélice issue de cette technologie, embarquée à bord d’un navire militaire et fabriquée pour aller au-delà de l’expérimentation essais en mer », a commenté Emmanuel Chol, Directeur du site Naval Group de Nantes-Indret.

Les pales de cette hélice ont été produites grâce à des robots et des imprimantes 3D fournis par la filiale française du groupe japonais Yaskawa. Désormais, le constructeur naval français est le seul en Europe à disposer d’une telle capacité de production.

L’impression 3D offre plusieurs avantages par rapport aux procédés de fabrication traditionnels. En premier lieu, elle est plus économique étant donné qu’il faut moins de matériaux pour produire une pale [ou toute autre pièce]…. et aussi beaucoup moins de temps [ce qui facilitera le maintien en condition opérationnel]. En outre, les composants ainsi réalisés sont plus légers et… aussi plus performants.

« Le recours à la fabrication additive nous permet de réaliser le meilleur compromis entre la masse, le niveau de bruit rayonné et les performances propulsives. Nous envisageons par exemple, à performance équivalente, une réduction de masse de l’ordre de 50% sur les pales », expliquait ainsi un responsable de Naval Group à l’Usine Nouvelle, en juin 2018.

Un autre avantage est la possibilité de produire des pièces plus complexes. « Le montage de cette hélice réalisée en fabrication additive est une grande promesse pour l’avenir. Cette nouvelle technologie nous permettra de limiter considérablement les contraintes techniques et donc de proposer des solutions nouvelles pour la fabrication de composants de géométrie complexe inaccessible par des procédés conventionnels », a en effet souligné Eric Balufin, directeur du site de Naval Group à Brest.

La fabrication de cette hélice par impression 3D n’est qu’une étape, Naval Group ayant l’intention de lancer une nouvelle phase de développement afin de « repenser la conception d’autres pièces ». Par exemple, avance le constructeur naval, « la production de propulseurs en fabrication additive apportera une plus grande efficacité aux navires en mer : rendement propulsif amélioré, furtivité et allègement. »

Ce qui veut dire que le porte-avions de nouvelle génération [PA NG], mais aussi les autres navires à venir, comme les SNLE 3G ou les Frégates de défense et d’intervention [FDI], bénéficieront de cette technologie, pour laquelle Naval Group va investir 7 millions d’euros en 2021.

Photo : Le prototype de pale d’hélice conçu par impression 3D en 2018 © Centrale Nantes