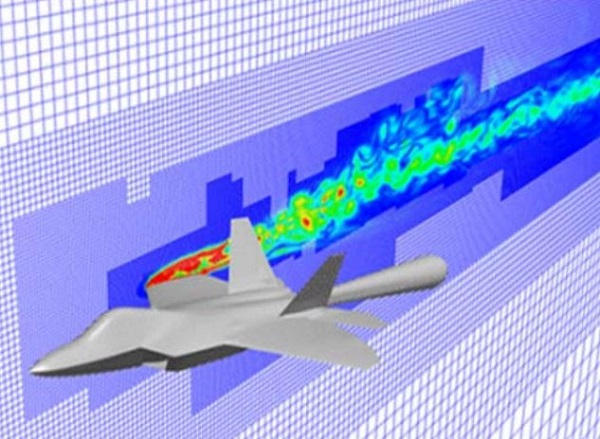

Le Pentagone mise sur l’ingénierie numérique pour accélérer la mise au point de nouveaux avions de combat

Les années 1950 et 1960 furent marquées par la mise au point de nombreux prototypes d’avions aux performances en constante évolution. De nouveaux concepts furent explorés et si certains menèrent à des impasses, beaucoup eurent des applications opérationnelles.

À l’époque, et dans un contexte de guerre froide, la moindre avancée technologique était alors immédiatement exploitée. Ce qui donna lieu un foisonnement de nouveaux avions de combat, tant aux États-Unis qu’en Europe. Mais cette période faste pour les ingénieurs et les pilotes d’essai prit fin sous l’effet des chocs pétroliers, du tarissement des budgets et du coût sans cesse plus élevé de la technologie. Et Norman Augustine, ancien secrétaire à l’US Army, prophétisa qu’en 2054, le budget total du Pentagone ne permettrait plus que d’acheter un seul avion, que devraient se partager l’US Air Force et l’aéronavale.

Si la gestion du programme « Joint Strike Fighter » [JSF, F-35] a donné de l’eau au moulin de M. Augustine, sa prédiction pourrait bien être battue en brèche grâce à l’apparition de nouvelles méthodes d’ingénierie reposant sur les outils numériques.

Ainsi, BAE Systems, chef de file de la « Team Tempest », formée pour mettre au point le prochain avion de combat de 6e génération de la Royal Air Force [et de l’Aeronautica Militare], a récemment expliqué qu’il aurait recours au concept de « jumeau numérique » pour accélérer les travaux, sans passer par la case « démonstrateur ».

« Le concept de jumeau numérique que nous avons développé sera utilisé pour concevoir, tester et prendre en charge chaque système et structure du Tempest. En adoptant une approche entièrement numérique pour relever le défi que le gouvernement britannique nous a lancé, nous transformons notre façon de travailler et aujoutons une valeur incroyable au programme », a déclaré Paul Wilde, responsable de la technologie chez BAE Systems.

« Nous pouvons réaliser ce qui aurait traditionnellement pris plusieurs mois en quelques jours. En conséquence, nous travaillons plus rapidement et nous utilisons l’environnement virtuel pour créer des opportunités infinies pour nos ingénieurs », a-t-il ajouté.

Un jumeau numérique est une représentation virtuelle dynamique d’un objet, qui permet de réaliser des simulations et des analyses. « En agrégeant toutes les données utiles à la conception, la production et le fonctionnement d’un objet, le jumeau numérique permet aussi de définir virtuellement de nouveaux produits, process et services en un temps réduit et à moindre coût, sans prototypage », résument Nathalie Julien et Éric Martin, auteurs d’un livre de référence sur le sujet [Le jumeau numérique : De l’intelligence artificielle à l’industrie agile].

En 2019, le chef de l’Air Combat Command de l’US Air Force, le général Mike Homes, défendit la nécessité de revenir à l’approche des années 1950, laquelle permit de développer ce que l’on a appelé les « Century Series Fighter ». En clair, il serait ainsi question de mettre au point rapidement de nouveaux avions de combat intégrant les technologies les plus prometteuses et destinés à rester en première ligne pendant six ou sept ans. Ce qui serait possible avec l’ingénierie numérique.

« En fonction de ce que l’industrie pense pouvoir faire et de ce que mon équipe me dira, nous devrons définir avec précision la rapidité avec laquelle nous pensons construire un nouvel avion à partir de zéro. À l’heure actuelle, mon estimation est de cinq ans. […] J’espère que nous pourrons aller plus vite que cela – je pense que cela sera insuffisant à long terme [pour faire face aux menaces futures] – mais cinq ans, c’est beaucoup mieux que là où nous en sommes avec une acquisition normale », expliqua Will Roper, secrétaire à l’Air Force pour l’acquisition, la technologie et la logistique, en septembre 2019.

Un an plus tard, Barbara Barrett, secrétaire à l’US Air Force, a confirmé cette approche. Et une nouvelle appellation sera utilisée pour désigner les avions – et les satellites – conçus grâce aux nouvelles technologies en matière d’ingénierie. Ainsi, le « X », jusqu’alors utilisé pour désigner les aéronefs expérimentaux cédera la place au « e » [« e » minuscule, pour ne pas confondre avec le préfixe « E », utilisé pour désigner les avions de guerre électronique, ndlr].

« Pour inciter les entreprises à se saisir des possibilités offertes par l’ingénierie numérique, l’US Air Force annonce aujourd’hui une nouvelle désignation pour les systèmes d’armes : la série « e ». Les aéronefs et les satellites qui seront conçus numériquement auront donc un préfixe ‘e' », a déclaré Mme Barrett, le 14 septembre, lors de la conférence annuelle organisée par l’Air Force Association.

« Pendant 73 ans, […] les avions X ont incarné l’innovation technologique. Aujourd’hui, l’e-Avion [e-plane] et l’e-Satellite [e-Sat] se joindront à eux pour écrire l’histoire et s’assurer que les aviateurs […] disposeront d’outils modernes pour protéger notre nation », a-t-elle insisté.

Un premier avion a déjà été conçu grâce à l’ingénierie numérique : le T-7A Red Hawk [appelé désormais eT-7A Red Hawk]. Selon les responsables de l’US Air Force, cet appareil d’entraînement, développé par Boeing en partenariat avec Saab, est passé de « l’idée sur un écran d’ordinateur à son premier vol en seulement 36 mois ».

Photo : US Air Force