Un Rafale Marine a volé avec une pièce fabriquée par impression 3D

En janvier 2014, le groupe britannique BAE Systems avait annoncé qu’il venait de faire voler avec succès un chasseur-bombardier Tornado de la Royal Air Force [RAF] avec des composants réalisés par impression 3D, c’est à dire par juxtaposition de couches successives d’un matériau grâce à des plans conçus par CAO [Conception assistée par ordinateur].

Les pièces en question – un couvercle de protection pour la radio du cockpit ainsi que des éléments du système d’arrivée d’air et du train d’atterrissage – avaient été fabriquées sur une base de la RAF. Et, à l’époque, BAE Systems avait souligné plusieurs avantages de cette technologie, comme le faible coût de production des composants [pouvant permettre d’économiser des « centaines de milliers de livres sterling par an] et la possibilité de réparer des appareils engagés en opération sans avoir à gérer de stocks ou à attendre l’arrivée sur le théâtre des pièces de rechange.

Quatre ans plus tard, l’US Marine Corps en avait fourni un exemple en ayant recours à impression 3D pour faire voler à nouveau un F-35B, alors immobilisé au Japon à cause d’un élément défectueux d’une trappe du train d’atterrissage. Normalement, il aurait fallu faire venir des États-Unis non pas une pièce de rechange mais une nouvelle trappe de train d’atterrissage. Un processus aussi long que coûteux…

En juillet 2018, l’ingénieure générale hors classe de l’armement Monique Legrand-Larroche, directrice de la nouvelle Direction de la maintenance aéronautique [DMAé], avait été interrogée sur l’impression 3D lors d’une audition à l’Assemblée nationale. Si cette technologie était alors suivie « très attentivement » par ses services, « nous ne perdons jamais de vue les règles de navigabilité, destinées à garantir une certaine sécurité dans la durée », avait-elle dit.

« Il peut être très intéressant en opération, lorsqu’une pièce tombe en panne ou se trouve endommagée, de pouvoir la remplacer par une pièce temporaire, de manière à remettre l’aéronef en vol et d’assurer une mission, mais qui ne serait pas destinée à être utilisée dans la durée », avait-elle ensuite ajouté. Quant à la réparation d’un F-35B avec une pièce obtenue par impression 3D, « nous n’en sommes pas encore là », avait-elle dit, avant de souligner que « définir les procédures pour faire toutes les pièces en fabrication additive se traduirait par un coût colossal, ce qui limite [son] intérêt. »

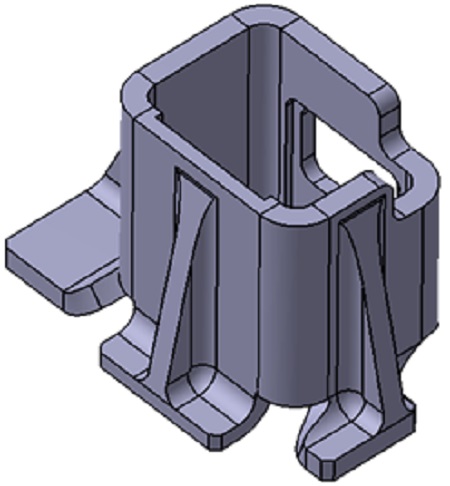

Mais, en matière de technologie, tout va très vite. En effet, 18 mois après l’audition de la directrice de la DMAé, et peu avant le départ de la mission Foch [le 22 janvier] un Rafale Marine a volé avec une pièce réalisée par impression 3D. Il s’agissait plus précisément d’un boîtier de commande de vidange des réservoirs de carburant.

« Quelques semaines au préalable et sur proposition des techniciens de la Marine nationale embarqués sur le porte-avions Charles de Gaulle, la maquette d’un renfort est dessinée et réalisée à bord à partir d’une imprimante 3D. Le projet est immédiatement retransmis à la DMAé pour analyse au sein du plateau technique central [PTC] mis en place dans le cadre du premier marché verticalisé de la flotte et rassemblant les spécialistes étatiques et industriels du domaine », relate l’État-major des armées [EMA].

« Quelques semaines au préalable et sur proposition des techniciens de la Marine nationale embarqués sur le porte-avions Charles de Gaulle, la maquette d’un renfort est dessinée et réalisée à bord à partir d’une imprimante 3D. Le projet est immédiatement retransmis à la DMAé pour analyse au sein du plateau technique central [PTC] mis en place dans le cadre du premier marché verticalisé de la flotte et rassemblant les spécialistes étatiques et industriels du domaine », relate l’État-major des armées [EMA].

Le marché « veticalisé » évoqué par ce dernier est le contrat « RAVEL » [RAfale VErticaLisé], attribué pour dix ans à Dassault Aviation, en mai 2019. Il prévoit notamment la mise en place de guichets industriels sur les bases de la Marine nationale et de l’armée de l’Air mettant en oeuvre des Rafale [gestion de stocks, réparations et révisions générales d’organes, accessoires et équipements, fourniture de consommables et de pièces de rechanges, études de vieillissements, soutien logistique, soutien technique sur site, etc], l’ingénierie de soutien [assistance technique, solutions de réaparation, Big Data, etc], une veille active des obsolescence et un soutien des systèmes sols.

Quoi qu’il en soit, le projet des techniciens du porte-avions Charles de Gaulle a demandé quelques jours d’études. Finalement, le modèle a été « légèrement adapté » et sa « production par impression 3D a été lancée par le constructeur Dassault », indique l’EMA. Puis, le montage de la pièce a été réalisé « sur l’ensemble des Rafale embarqués […] dès les premiers jours de la mission Foch ».

La DMAé est fortement impliquée dans la mission Foch. En collaboration avec l’aéronautique navale [ALAVIA], elle assure en amont la préparation des aéronefs embarqués ainsi que « le dimensionnement des stocks de rechanges nécessaires à l’activité aéronautique », explique-t-elle. Ce qui suppose qu’elle doit pouvoir fournir le plus rapidement possible les pièces nécessaires à chaque ravitaillement à la mer ou escale.

Et d’ajouter : « L’endommagement d’un aéronef en mer étant plus sévère qu’à terre, il revient à la DMAé de calculer et d’anticiper les besoins des différents aéronefs embarqués pour soutenir au mieux les équipes du porte-avions dans leur travail quotidien. »

Photos : #1 Marine nationale #2 DMAé