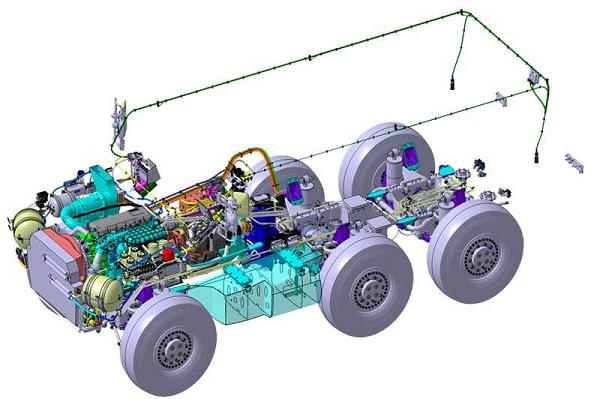

Une innovation française permet de produire des véhicules blindés à la fois plus solides et légers

La France a la chance de pouvoir compter non pas des « start-up » (ce mot étant souvent utilisé à tort et à travers) mais des PME qui ont su s’imposer rapidement grâce à leur capacité d’innovation. Tel est le cas de TRA-C, une société créée en 2001, désormais leader européen de la conception, de la fabrication et de l’installation mécanique.

Et la solution innovante que propose cette PME lyonnaise a de quoi intéresser particulièrement la Direction générale de l’armement (DGA) dont l’un des axes de travail vise à renforcer la structure des véhicules blindés tout en réduisant leur masse. « Un défi permanent », dit-elle.

Surtout que les véhicules militaires sont soumis à rude épreuve étant donné qu’ils évoluent dans des conditions extrêmes (comme au Sahel par exemple) tout en étant soumis à la menace des engins explosifs improvisés (IED). Or, il apparaît que les zones de soudage constituent un point faible.

D’où l’intérêt de la solution de TRA-C, qui consiste à souder deux pièces sans ajout de matière. Pour cela, elle utilisé un procédé complexe appelé FSW (Friction Stir Welding). Pour faire simple, il permet d’assembler des éléments par « friction malaxage ». D’après la DGA, ce procédé permet d’obtenir des soudures plus résistantes et des « conceptions en moyenne 30% plus légères. » C’est d’ailleurs la raison pour laquelle elle a soutenu cette PME via son dispositif RAPID (Régime d’Appui pour l’Innovation Duale).

Le procédé utilisé par TRA-C remplace le traditionnel joint de soudage par un « pion métallique » qui évolue à grande vitesse entre deux pièces à assembler. Il va ainsi « frictionner » et « malaxer » les matériaux à réunir en les faisant passer dans état mi-liquide, mi-solide afin de les mélanger et, donc, de les souder.

« Avec ce procédé révolutionnaire, le soudage est beaucoup plus résistant car il permet de préserver 95% des propriétés mécaniques de la matière, contre 60% avec un procédé traditionnel », explique la DGA, qui a mis en avant TRA-C lors de son dernier Forum dédié à l’innovation, organisé le 7 décembre.

Mais ce n’est pas tout : avec cette solution, il est possible d’assembler des matériaux qui ne pouvaient pas l’être (ou difficilement, du moins) avec les techniques classiques de soudage.

Actuellement, TRA-C est la seule entreprise en Europe à être en mesure de souder en série, via ce procédé, des pièces de plus de 4 cm d’épaisseur. « un prérequis essentiel pour assembler des pièces de structures de véhicules blindés », souligne la DGA. Et cela rapidement puisqu’en réussissant à souder 2m/min, la production de la PME est 10 fois plus rapide par rapport à un soudage classique.

C’est d’ailleurs la raison pour laquelle l’entreprise lyonnaise a été retenue pour la fabrication du treillis moteur du Véhicule blindé multi-rôles (VBMR, Griffon) et celle du châssis principale de la tourelle téléopérée ARX25 de Nexter.

Dans le domaine civil, TRA-C a déjà remporté plusieurs marchés, dont l’un visant à produire des pièces pour le projet ITER (le réacteur de recherche à fusion nucléaire situé à Cadarache) et autre pour développer des éléments de satellites, en soudant des piècesde fabrications additives (obtenues par impression 3D).

Illustration : armée de Terre